清水建設は、有筋の大型曲面部材の施工に対応した材料噴射型3Dコンクリートプリンティングシステムを開発した。9自由度のガントリーロボットと、噴射後の材料の挙動を事前検証できる噴射シミュレーターを組み合わせた。材料押し出し型のプリンティングでは困難だった鉄筋入りの構造部材や複雑な形状の大型部材を高精度で自動造形できる。さらなる高度化に向けて技術開発し、コンクリート施工の完全自動化に挑戦する。 セメント系材料を下方へ押し出しながら積層していく材料押し出し型のプリンティングを中心に現場適用が進むが、このタイプの場合、鉄筋を積層体の中に組み込むことが難しく、3Dプリンティングだけで構造部材を製造するのは困難だった。一方、セメント系材料を吹き付けて造形物を構築する材料噴射型のプリンティングは鉄筋入りの構造部材の製造に適するが、プリンターの動作制御が複雑になるため、造形精度が確保しづらいという課題があった。

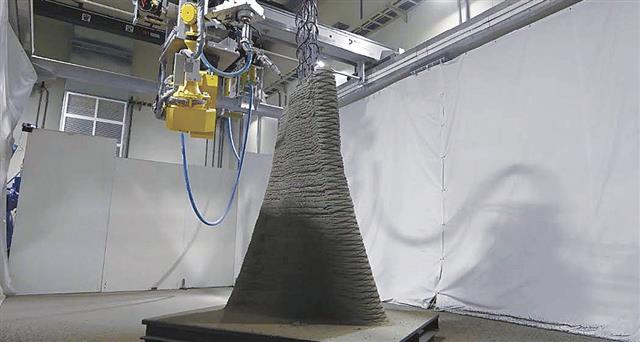

今回構築したシステムでは、プリンティング制御のパラメーター設定に当たり、噴射シミュレーターを用いて最適なノズル経路、噴射距離・角度・速度、材料吐出量などを導出することで、プリンティングの高精度化と不良率の最小化を図る。

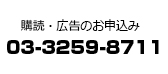

プリンティングに用いるガントリーロボットは、門型フレームの上部に配したXY方向・2軸の移動機構に7自由度のロボットアームをつり下げるように接続した。造形範囲は奥行き6m、幅4m、高さ3mで、アーム先端のノズルから多方向かつ広範囲に材料を噴射し、配筋の内側まで充てんさせることができる。

実証試験では、下層と上層が中心部から張り出したねじれ形状の曲面壁(高さ2.5m)を4時間で造形することに成功した。構造部材の3Dプリンティングが現場実装されれば、建設生産の省力化・省人化が進展し、構造物の意匠の自由度も高まる。

噴射シミュレーターは、米カーネギーメロン大機械工学科の嶋田憲司教授が主宰する、計算工学・ロボティクス研究室(CERLAB)と共同開発した。

今回構築したシステムでは、プリンティング制御のパラメーター設定に当たり、噴射シミュレーターを用いて最適なノズル経路、噴射距離・角度・速度、材料吐出量などを導出することで、プリンティングの高精度化と不良率の最小化を図る。

プリンティングに用いるガントリーロボットは、門型フレームの上部に配したXY方向・2軸の移動機構に7自由度のロボットアームをつり下げるように接続した。造形範囲は奥行き6m、幅4m、高さ3mで、アーム先端のノズルから多方向かつ広範囲に材料を噴射し、配筋の内側まで充てんさせることができる。

実証試験では、下層と上層が中心部から張り出したねじれ形状の曲面壁(高さ2.5m)を4時間で造形することに成功した。構造部材の3Dプリンティングが現場実装されれば、建設生産の省力化・省人化が進展し、構造物の意匠の自由度も高まる。

噴射シミュレーターは、米カーネギーメロン大機械工学科の嶋田憲司教授が主宰する、計算工学・ロボティクス研究室(CERLAB)と共同開発した。