深刻化する労働力の減少に向き合うための手段として、建設現場の省人化・省力化など生産性の向上に大きく貢献していくことが期待されているロボット技術がある。三井住友建設の鉄筋組立自動化システム「Robotaras(ロボタラス)」がそれだ。国土交通省のi-Construction大賞「国土交通大臣賞」の受賞技術として今後の展開に注目が集まる。

鉄筋組立自動化システム「ロボタラス」は、先端に鉄筋を配置する「鉄筋保持冶具」と、配置した鉄筋を結束する「鉄筋結束機」を交互に自動着脱するロボットアームが独自のプログラミングによって、鉄筋の組み立て作業を自動化する仕組み。

鉄筋組立自動化システム「Robotaras」

実際に作業員が行うのは、主に供給機への鉄筋の補充や鉄筋結束機に対するワイヤーの充填といった補助作業のみ。これまで人力で行われてきた鉄筋の組み立て作業をロボット技術に置き換えることで、大幅な省力化・省人化が図れるという特長がある。

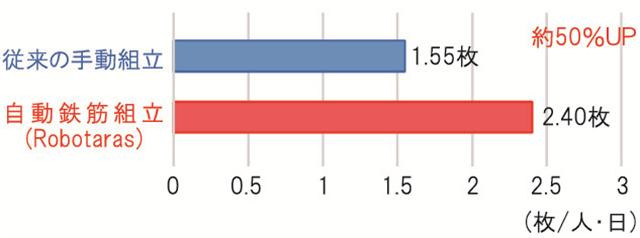

同社の三田川PC工場(佐賀県吉野ケ里町)での鉄道構造物の軌道スラブの製作の一部に導入。作業員1人当たりの1日に組み立て可能な枚数が約50%もアップするなど、大幅な生産性の向上を実現させた実績を持つ。

開発担当者である土木本部土木技術部構造技術グループの竹之井勇課長は「鉄筋組み立てというのは、省力化を図るのが難しい工種だけに、これをロボット技術によって何とか省力化できないかと考えた。知識もノウハウもないロボット技術を土木の世界に取り入れるということで、まさに試行錯誤の中で進めてきた」と話す。

竹之井課長

特に「配置した鉄筋を自動で結束するような技術は従来から存在しているが、結束の自動化だけだと省力化に対する効果が限定されるため、配置から結束まで一連の流れとして同一のロボットでの自動化を試みた」という。

この鉄筋の「配置+結束」の自動化を両立させる取り組みは国内でも初めて。それが鉄筋組立自動化システム「ロボタラス」の最大の特徴となっている。

三田川PC工場での軌道スラブ製作への導入によって「ベースとなる要素技術としての鉄筋の配置と結束の自動化は確立できた」とするように、次なるターゲットは軌道スラブとは別の多様な構造物への展開となる。

想定しているのは、高速道路の大規模更新に用いるPC床版。「より複雑な配筋パターンの構造物に柔軟に適用できるように技術を進化させていきたい」と力を込める。

「同じものを大量に製作する場合は、そのためのプログラムを1つ用意すれば済むが、より適用範囲を広げるために、設計図面とロボットのプログラミングをリンクさせる仕組みづくりや、ロボットアームの先端にカメラを取り付けて結束点を自動で検出するようなことも考えていきたい」と意気込む。

■軌道スラブの製作に導入/1人当たりの生産性が50%アップ

同社の三田川PC工場(佐賀県吉野ケ里町)で製作した「九州新幹線(西九州)、武雄・大村間軌道スラブ製作運搬」(発注者=鉄道建設・運輸施設整備支援機構九州新幹線建設局)の約1万2000枚の軌道スラブのうち、終盤で製作した約100枚に「ロボタラス」を導入した。

システムの導入効果

作業員約20人が手作業で行っていた鉄筋の組み立て作業(供給・配置・結束)をロボットアームが代替することで、従来手法で1.55枚/人日だった作業員1人当たりの1日に組み立て可能な枚数が、ロボタラスの導入によって2.40枚/人日に倍増。作業員1人当たりの生産性を50%もアップさせることに成功した。

製作工程の機械化を進めることで、24時間体制での稼働が可能になれば、工場の生産能力が飛躍的に高まっていくことになる。自動化・機械化を先導する「ロボタラス」の存在は、自社工場を持つ三井住友建設の強みをより前面に押し出すためのツールの1つと言える。