2016年4月の熊本地震からまもなく5年。復興の象徴として、地域の期待を一身に背負って進められてきた現場がある。国道325号阿蘇大橋ルート「新阿蘇大橋」だ。高度な施工技術の導入と24時間態勢での着実な施工によって標準工期から約1年4カ月もの工期短縮を実現。中心的な役割を担ってきた大成建設にとってもまさに『地図に残る仕事。』となった。

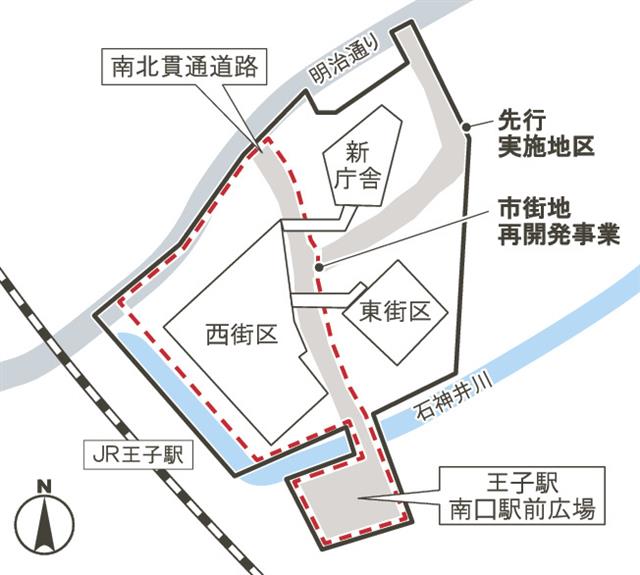

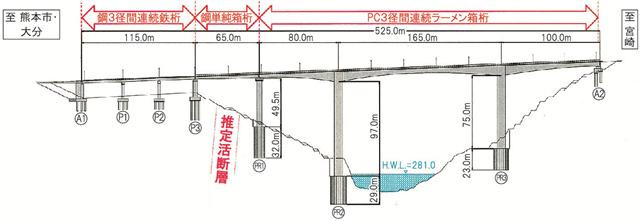

16年4月16日の“本震”によって崩落した、かつての阿蘇大橋から約600m下流側に架け替えられた「新阿蘇大橋」は、鋼構造(鋼3径間連続非合成鈑桁橋、鋼単純非合成箱桁橋)のアプローチ部と、プレストレストコンクリート構造(PC3径間連続ラーメン箱桁橋)の渡河部で構成する全長525mの橋梁。

特に大成・IHIインフラ・八方地域維持型建設共同企業体が施工した渡河部の3径間連続ラーメン箱桁橋(長さ345m)は、この構造形式としては国内有数の橋脚高97m(PR2橋脚)、中央支間長165mの規模を誇るビッグプロジェクトとなった。

設計は長大が担当。将来の大規模地震に対する安全性や、仮に被災しても早期に道路機能を復旧できる回復性の視点から、既往の震災だけでなく、熊本地震での被災の教訓・知見を調査計画から設計、施工の各段階に反映した。

高度な施工技術を組み込むことで「発災から5年」を迎える前に無事に完成させた。

園部文明作業所長(左)と藤本大輔課長

(撮影時のみマスクを外しました)

■一日一日が“勝負”

早期の開通が求められる中で、施工を担う大成建設JVにとっても「一日一日が“勝負”だった」(園部文明作業所長)という。

「いまは17年3月に着任した当時とは雲泥の差。ようやく以前の状況を取り戻してきたが、当時の現地の状況を目の当たりにすれば、なぜ工期短縮が必要なのかは火を見るより明らかだった」とするように、このプロジェクトに対する地域の期待を身に染みて感じていたからだ。

とはいえ、常にリスクと向き合っていくのが土木の世界。「あらゆるリスクを想定しながら、いかに起こり得るリスクを摘み取っていくか。リスクを回避しながら、着実に工程を積み重ねる、当たり前のことを当たり前に積み上げていくことに腐心した」

監理技術者を務めた藤本大輔課長も「厳しい工程の中で、少しの手戻りが致命傷になりかねないという思いがあった。手戻りの原因となるミスやロスをなくすことが重要だと考えていた」と話す。

24時間態勢で施工。「一日一日が勝負だった」

■“難条件”を克服

実際に阿蘇外輪山の切れ目にある架設地点は、急峻な地形と年間を通して強風が吹く特有の難条件にあった。

工期短縮という至上命題がある中で、建設企業としての技術力を結集。強風であっても安定的に資材を運ぶことができる国内最大級の「インクライン」や、橋脚の施工に採用した「ACSセルフクライミングシステム工法」、上部工での「超大型移動作業車による片持ち架設工法」など、難条件を乗り越えるための複数の施工技術を導入した。

「万が一のリスクに対応するための時間を稼いでおきたいという思いもあった。だからこそ工期短縮の最後の“拠り所”として、3交代による24時間フル施工に踏み切った」(園部文明作業所長)とも。

熊本地震の発生から5年。そうした努力が奏功して、約1年4カ月もの工期短縮を成し遂げた「新阿蘇大橋」は開通した。復興への軌跡として文字どおり、熊本県・阿蘇地域の『地図に残る仕事。』となったことは言うまでもない。

道路法に基づく国の権限代行(直轄代行)として整備された「新阿蘇大橋」の架け替え位置や構造形式は、「国道325号ルート・構造に関する技術検討会」(委員長=日野伸一九州大学副学長、当時)での審議によって、熊本地震による斜面崩壊の影響や将来の大規模地震に対する安全性などを総合的に勘案した結果、崩落したかつての阿蘇大橋から600m下流側の位置に決定した。

架け替え位置に活断層の存在が推定されたことから、この断層変位による影響を最小化するため、ルート線形をできるだけ推定活断層と直角になるように計画。活断層と交差するアプローチ部(断層交差部)は、断層変位が生じた場合に支承部をあえて先に破壊させることで、断層変位による影響を受け流す「損傷制御」の考え方を取り入れた。

実際に推定活断層をまたぐ鋼単純非合成箱桁橋は、設計地震力を上回るような大規模な水平力が作用した場合に、支承部の取り付けボルトが他の部材に先行して破断。橋桁(上部工)がずれる(=力を逃がす)ことで、橋脚や基礎への影響・損傷を防ぐ。あえて“弱点”をつくることで橋梁全体への影響を最小化する仕組みだ。

損傷制御の考え方を取り入れた断層交差部の2本の橋脚(PR1・P3)は、熊本地震によって生じた断層変位量(1.4m)を目安に、断層変位を考慮しない当初の仮幅から両側に1.75mも橋軸直角方向に拡幅。支承部が破壊されても、橋桁が下部工から脱落(落橋)しない技術的な工夫が施されている。

国内実績としては有数の規模となる橋脚高97m(PR2橋脚)を持つ渡河部のPC3径間連続ラーメン箱桁橋は、一般的にダム工事に用いられるインクラインの導入や、最大の難所であったPR2橋脚の基礎部分での止水対策など、ダムやトンネルといった他の工種で活用される技術を積極的に応用。まさに大成建設の総合ゼネコンとしての実績や知見・ノウハウを生かして施工が進められた。

実際に監理技術者を務めた藤本大輔課長が「インクラインは基本的にダムで使われる技術だが、強風が吹く厳しい現場条件の中で非常に有効に機能した」と話すように、両岸に設置した最大60tまで積載できる国内最大級の大型インクライン(2基)が資機材の供給や掘削した土砂の搬出など安定的な工事進捗に大きな効果を発揮した。

国内最大級のインクラインで安定的な物資運搬を実現

一方、地形的な制約から従来の竹割り型土留め工法ではなく、半円形の土留め構造を採用したPR2橋脚の基礎部分は、柱状節理が発達した地盤での施工となったことから、掘削による地山や節理の崩落を防ぐため、節理表面や亀裂部への樹脂散布・注入やウレタン系注入材による坑口縁端の地山補強によって、施工の安全性を確保した。

園部文明作業所長は「PR2橋脚のコアの部分はトンネル技術となっている。技術センターや本社の関連部署からの情報を取り入れながら“これなら”と思えるものをアレンジして採用した」と話す。

これ以外にも、橋脚の施工日数の短縮に役立つACSセルフクライミングシステム工法や、一般型の約3倍の容量を有する超大型移動作業車による上部工の張り出し架設など、複数の施工技術を効果的に組み込むことで、約1年4カ月もの大幅な工期短縮を実現している。

セルフクライミングシステム工法によるPR2橋脚の躯体工

一般型の約3倍の容量を有する超大型移動作業車による張り出し架設