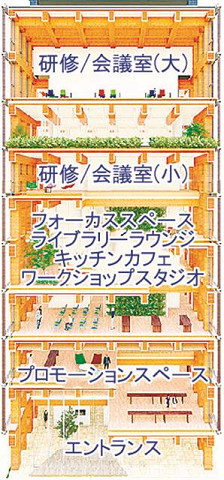

大林組が建設を進めている「OYプロジェクト」は、従来の建設ノウハウの枠を超えたチャレンジとなっている。同現場での経験が、高層木造建築の未来を開く。

完成イメージ

高層純木造建築で最大の課題となるのは、梁・柱接合部の剛性・耐力の確保だ。同社では、接合ロッドと接着剤で木材をつなげるGIR接合と貫構造を組み合わせた3層構成の「剛接合仕口ユニット」を開発。工場でユニット化することで高精度の部材調達を実現した。

柱の建て込みでは、柱の両端部に専用のプレートを付けてネジで締め付けながら位置を調整し、ジョイント部には無収縮モルタルを充てんして接着する。梁の接合では、梁中間部にLVL(単板積層材)を差し込みピンでつなぐ。ピンを打ち込む穴も含めて部材を工場で製作しており、部材精度が重要になるが「工場の加工精度が高く、建て方で問題は起きていない」(青山嘉宏OYP横浜工事事務所長)という。ただ、この高い部材精度の実現にも紆余曲折があった。「例えば柱・梁のユニットの直角精度の管理でも、確認方法が鉄骨部材とまったく違う」とし、机上で考えた管理方法を部材製造工場側に要請するのではなく、「作っている人と同じ目線でコミュニケーションを取り、意味を理解しなければならない」(同)と強調する。

現場内で説明する青山所長

木材という自然素材を使用する難しさにも直面した。なかでも「水対策」は最重要課題だ。加工から運搬、施工段階で水に濡れると部材が変形する恐れがあることがわかった。柱の天端と梁の端部の防水のため、「接着剤や塗料、はっ水剤などを試したが、シリコンが最もはっ水効果が高かった」(同)とし、いまでは工場でシリコンを塗り込んでから運搬・施工している。工程では、2月から木材の建て方を開始。1フロア10日の計画だったが、「施工習熟や外部足場工程の調整で、1フロア7日に短縮した」(同)。木材建て方作業は、鉄骨建て方の専門工事業であり、木材の建て方実績もある名古屋市の企業を採用した。

構造・耐火性能面でも多くの課題に直面した。耐火性能で大臣認定を取得した部材でも別の認定部材との組み合わせで必要な耐火性能を確保できるかといったことが課題になり、疑問点を毎度、検証を繰り返して性能を実証している。「さまざまな認定材がでてきているが、すべての組み合わせを検証すると非常に手間が掛かる。今後は、検証結果などをオープンにして共有していくべきだ」(設計本部建築設計第二部木造・木質化建築プロジェクトチームの伊藤翔担当課長)と感じている。

青山所長は、純木造の施工現場について「生コンの手配や騒音対策、土間抑え、配筋といった手間の掛かる作業がなく、RC造よりはるかに作業が軽減される」と笑顔を見せる。伊藤担当課長も「非常にきれいで、ウェルネスな現場になっており、今後の職人確保にもつながるのではないか」と期待を寄せる。

伊藤担当課長は、設計に携わってきた中で、「(耐火被覆によって構造部の木材は見えなくなるため)なぜ構造も木でなければならないのか」という疑問にも直面した。「カーボンプライシングにどうつなぐかなど、従来の設計の範ちゅうを超えて、ロジックやストーリーを組む必要がある」(同)と、高層木造建築の普及への突破口を探っている。